Veränderungsdruck erreicht Schleiftechnikindustrie

Entwicklungstrends erreichen so die Hersteller von Schleifmitteln, Schleif- und Abrichtwerkzeugen, die sich verstärkt mit immer neuen Werkstoffen und Materialverbünden konfrontiert sehen und dabei unter steigenden Innovations- und Kostendruck geraten. Es gilt, Optimierungspotenziale entlang der Prozesskette zu nutzen und dabei möglichst auch von neuen Verfahren und Erkenntnissen wissenschaftlicher Forschung zu profitieren.

Da die umfangreichen schleiftechnischen Anwendungen im Antriebsstrang von Verbrennungsmotoren rückläufig sind, werden Ausweichmärkte dringend gesucht, stellt Prof. Bernhard Karpuschewski, Direktor der Fertigungstechnik am Bremer IWT (Leibniz-Institut für Werkstofforientierte Technologien) fest. Für den Wissenschaftler, der auch Mitglied der WGP (Wissenschaftliche Gesellschaft für Produktionstechnik) ist, dem Zusammenschluss führender Professorinnen und Professoren der Produktionswissenschaften, zeichnen sich eine Reihe vielversprechender Entwicklungen ab.

Gute Perspektiven für additive Fertigung

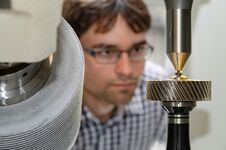

„Ganz sicher zählt die Feinbearbeitung von Verbundmaterialien zu den expandierenden neuen Einsatzfeldern“, so Karpuschewski. Ebenso sieht der Bremer Wissenschaftler die Nachbearbeitung additiv hergestellter Bauteile als schnell wachsendes Gebiet, zumal auch in absehbarer Zeit keine einbaufertigen Funktionsflächen gedruckt werden könnten. Hier spiele auch die Entwicklung additiv gefertigter Schleifscheibengrundkörper, in die sich beispielsweise komplexe innere Kühlkanäle integrieren lassen, eine zunehmend wichtige Rolle. Das gelte auch für die additive Aufbringung eines Schleifbelags, der sich unter anderem durch Strahlverfahren realisieren lasse. Grundsätzlich sieht Prof. Karpuschewski einen steigenden Bedarf an Oberflächen mit höchsten Oberflächengüten, wie etwa das Polierschleifen von Verzahnungen, für die angepasste Schleifscheiben in elastischer Bindung und adaptierte Abrichttechnologien nötig sind.

Trendmesser GrindingHub

Die Veränderungen der Branche sowie die damit verbundenen Auswirkungen auf Produktion und Fertigungstechnologien dürften auch die Diskussionen auf der GrindingHub prägen, die vom 14. bis 17. Mai in Stuttgart ihre Türen öffnet. Die Fachmesse der Schleiftechnik, die vom VDW (Verein Deutscher Werkzeugmaschinenfabriken) veranstaltet wird, gibt einen Überblick über Neuheiten und aktuelle Trends.

Zu den Ausstellern auf der GrindingHub gehört die Diamant-Gesellschaft Tesch aus Ludwigsburg. Das Produktportfolio des Unternehmens umfasst Schleifwerkzeuge in verschiedenen Bindungssystemen sowie Abrichtwerkzeuge. Tesch ist spezialisiert auf Superhartstoffe. Geschäftsführer Dr. Georg Gerlitzky ist überzeugt: „Durch die Verwendung neuer Werkstoffe wird der Einsatz hochharter Schneidstoffe wie cBN und Diamant beim Schleifen und Abrichten noch an Bedeutung gewinnen.“

Neben den wachsenden technologischen Anforderungen beschäftigen nach Einschätzung von Gerlitzky die Branche die schlechter werdenden Rahmenbedingungen. Zwar habe der Schleifmarkt den Vorteil, dass er viele Nischen bietet, in denen spezialisierte mittelständische Unternehmen erfolgreich arbeiten können. Der Veränderungsdruck erfordere jedoch eine ständige Neubewertung: „Wie ändert sich der Markt? Wie reagiere ich als Unternehmen?“ So habe Tesch frühzeitig auf Automatisierung und Dokumentation von Erfahrungswissen gesetzt, um dem Fachkräftemangel vorzubeugen. Bei den Lieferketten gelte es, der Abhängigkeit von China entgegenzuwirken. So wurde in Ludwigsburg die strategische Entscheidung getroffen, trotz deutlich höherer Kosten 20 Prozent der Superhartstoffe aus anderen Regionen als China zu beziehen. Tesch hat eine hohe Fertigungstiefe und produziert ausschließlich in Deutschland. Rohstoffe müssen importiert werden.

Neue Materialien als Innovationstreiber

Die größten technologischen Herausforderungen sieht der Geschäftsführer vor allem im Umgang mit neuen Materialien, für die in immer kürzer bemessenen Zeiträumen Schleiflösungen gefunden werden müssen: „Wir haben es teilweise mit einer sehr hohen Anzahl an Materialverbünden zu tun“, sagt er. Diese Entwicklung ist auch für Karpuschewski am Bremer IWT ein Thema. „Die Bearbeitung von neuen Werkstoffen und Materialverbünden ist uns aus der geometrisch bestimmten Zerspanung und der Präzisionsbearbeitung von optischen Werkstoffen seit langem bekannt“, stellt er fest. „Aus Sicht der Wissenschaft stellen wir uns diesen Fragen aktiv und arbeiten an einer Vielzahl von technologischen Lösungen.“ Entscheidend sei die Bewertung der Prozesseinflüsse auf die Bauteilqualität in den unterschiedlichen Werkstoffen, für die in Bremen eine umfassende physikalische Analytik vorgehalten werde.

Mehr Aufwand für die Vermittlung von Prozesswissen

Bei Tesch arbeitet ein interdisziplinär besetztes Forschungsteam an der Werkzeugentwicklung. Werkzeuge müssen häufig individuell an Kundenanforderungen angepasst werden. Zugleich wachse der Aufwand für die Prozessbegleitung. „Es geht immer häufiger darum, Prozesswissen an Anwendende zu vermitteln, um qualitativ hochwertige und reproduzierbare Schleifprozesse gewährleisten zu können“, betont Georg Gerlitzky. Dies setze in jedem Fall hochqualifiziertes Personal mit langjähriger Erfahrung voraus.

Die Zusammenarbeit mit wissenschaftlichen Einrichtungen hat bei Tesch Tradition. Das Unternehmen arbeitet nach eigenen Angaben mit unterschiedlichen Instituten zusammen, ist in verschiedenen Arbeitskreisen aktiv und schätzt den Austausch. Dazu gehört auch die Mitarbeit an Forschungsprojekten. Aktuell arbeitet das Unternehmen mit der TU Berlin an einem Projekt zur Herstellung metallischer Schleifwerkzeuge mittels additiver Fertigung.

Wissenstransfer durch Forschungsprojekte

Von den guten Perspektiven der additiven Fertigung sind auch die Schleifexperten am ISF (Institut für Spanende Fertigung) der TU Dortmund überzeugt. Dr. Monika Kipp, Abteilungsleiterin Schleiftechnologie, stellt dazu fest, dass die Nutzung in der Schleifbranche inzwischen angekommen sei und neue Perspektiven eröffne.

Am ISF läuft aktuell eine Reihe von Forschungsprojekten zu neuen Fertigungsverfahren und alternativen Werkzeugkonzepten. Zu den Highlights zählt Kipp die Grundlagenuntersuchungen zum Einsatz diamantbelegter Schaumstoffe zur Oberflächenfeinstbearbeitung, die eine zielgerichtete Bearbeitung filigraner Strukturen ermöglichen sollen. Zwei weitere Projekte bestätigen die wachsende Bedeutung von Diamant und cBN. So befasst sich eine Gruppe mit der Bestimmung der mikroskopischen Verschleißmechanismen von Diamant sowie cBN bei der Präzisionsschleifbearbeitung von gehärtetem Stahl. In einem anderen Projekt geht es um die Untersuchungen des Kaltgasspritzens zur Herstellung von cBN-Metall-Verbundschichten und deren Qualifizierung zum Einsatz als Schleifwerkzeug, was ebenfalls im Kontext der additiven Fertigung steht.

Monika Kipp sieht im engen Schulterschluss zwischen Wissenschaft und Industrie eine große Chance. Durch den ständigen Austausch erhalten sowohl die Wissenschaft als auch Unternehmen Anregungen für neue Themen und Forschungsprojekte, sagt sie. Auf der anderen Seite könnten die Institute durch Grundlagenforschung unterstützen oder durch Verweise auf verwandte Forschungsergebnisse entscheidenden Mehrwert generieren. Kooperationspartnerschaften gebe es am ISF sowohl mit größeren als auch mit kleineren Unternehmen.

Potenziale nutzen beim Thema Nachhaltigkeit

Wie andere Bereiche der industriellen Produktion, trifft das Thema Nachhaltigkeit auch die Schleiftechnologie. Für den Schleifprozess sieht Karpuschewski vor allem zwei Ansatzpunkte: „In Bremen beschäftigen wir uns seit vielen Jahren mit einem bedarfsgerechten Einsatz von Kühlschmierstoffen beim Schleifen, da hier nach wie vor ein enormes Einsparpotenzial schlummert.“ Durch angepasste Zufuhr und Düsenauslegung könne der Energiebedarf bei gleichbleibender Bauteilqualität drastisch reduziert werden, was sich unmittelbar auf die Nachhaltigkeit des Verfahrens auswirke. Vor dem Hintergrund rasant steigender Energiekosten könnten sich zudem beim Recycling von Schleifabfällen neue erfolgversprechende Ansätze auftun.

Laut Geschäftsführer Gerlitzky sieht sich die Diamant-Gesellschaft Tesch einer energie- und ressourcenschonenden Produktion seit langem verpflichtet, wenngleich die Einflussmöglichkeiten für Werkzeughersteller auf den Einsatz bei Kundinnen und Kunden eher beschränkt seien. Bei Tesch wurde etwa der Primärenergieträger Strom bereits komplett auf Grünstrom aus Wasserkraftwerken umgestellt. Möglich machte das die Zusammenarbeit mit einem lokalen Partner. „Das Thema Nachhaltigkeit sollte zur DNA eines jeden Mittelständlers gehören“, betont er. „Wir müssen uns hier progressiv positionieren, nur dann können wir uns langfristig Vorteile erarbeiten.“

(9.315 Zeichen inkl. Leerzeichen)

Autorin: Cornelia Gewiehs, freie Journalistin, Rotenburg (Wümme)

Unsere Pressemitteilung steht Ihnen auch zum Download zur Verfügung: Pressemitteilung herunterladen (PDF, 265 KB)

zurück zur Übersicht