Schritt für Schritt zur automatisierten Schleifbearbeitung

Anders als viele OEMs dürften mittelständische Anwenderinnen und Anwender eine Vorgehensweise in kleinen Schritten und mit jeweils überschaubaren Investitionen jedoch bevorzugen. Bestandsmaschinen und Retrofit fällt dabei eine besondere Rolle zu. Aussteller der GrindingHub, dem Branchentreff für Schleiftechnik in Stuttgart, geben vor Messebeginn einen Einblick in Ihre Lösungen und Forschungsprojekte.

Dabei wird deutlich: Automatisierung liegt im Trend. Der Druck zu höherer Produktivität sowie der Mangel an Fachkräften stützen nach Einschätzung des VDW (Verein Deutscher Werkzeugmaschinenfabriken) künftige Investitionen in Fertigungstechnik, und dies sogar weitgehend konjunkturunabhängig. Die Schleifbearbeitung stellt hier keine Ausnahme dar, im Gegenteil. Höhere Produktionsgeschwindigkeit, Auslegung engerer Toleranzen, reproduzierbare Qualität oder potenzielle Einsparungen locken auch Unternehmen, die noch auf manuelle Bearbeitung setzen.

Umfassende Unterstützung dank gebündelter Kompetenzen

Auf Fachmessen wie der GrindingHub 2024 (14. bis 17. Mai) wird deutlich, wie sich die Hersteller von Schleif-, Hon-, Läpp- und Poliermaschinen auf die Anforderungen einstellen, wenn etwa Werkzeugmaschinen gleich mit dem passenden Roboter zur Be- und Endladung mit Werkstücken angeboten werden oder zusätzliche Roboterzellen zur automatischen Prüfung, Reinigung, Entgratung, Laserbeschriftung und Lagerung zur Auswahl stehen. Um die Automatisierung von Schleifprozessen voranzutreiben, werden vielfach strategische Partnerschaften geschmiedet, etwa zwischen Maschinen- und Roboteranbietern. So lassen sich Kompetenzen aus stationärer (Maschinen) und flexibler Automatisierung (Robotik) bündeln.

Wie viele Faktoren bei der Automatisierung zu berücksichtigen sind, macht 3M Deutschland aus Neuss deutlich. Der Spezialist für Industrieschleifmittel kooperiert mit Schunk, Lauffen/Neckar, Hersteller von Greifsystemen und Spanntechnik. Beide sind Aussteller auf der GrindingHub, die sich als Plattform anbietet, um zu diesem Thema umfassend zu informieren und zu beraten. Die jahrzehntelangen Erfahrungen in der Automatisierung von Schleifarbeiten flossen bei 3M in einen Leitfaden zur Ermittlung des Automatisierungsbedarfs ein, mit dem sich Anwenderinnen und Anwender auf Vorhaben vorbereiten können. Der Leitfaden enthält unter anderem Fragen zu den optischen und technischen Anforderungen an Oberflächengüten, zur Reihenfolge von Prozessschritten für ein spezifisches Werkstück, zu Werkzeugen und Schleifmitteln. Die Anzahl der zu berücksichtigenden Faktoren könne „überwältigend“ sein, heißt es bei 3M. Wohl auch deshalb binden nach Einschätzung von Experten rund zwei Drittel aller Unternehmen, die Prozesse in ihrer Fabrik automatisieren wollen, externe Berater oder Systemintegratoren ein. Darüber hinaus gibt es Unterstützung in Universitäts- und Fraunhofer-Instituten, die der WGP (Wissenschaftliche Gesellschaft für Produktionstechnik) angeschlossen sind und ihren Schwerpunkt sowohl in der Erforschung neuer Produktionstechnologien als auch in deren wirkungsvollem Transfer in die industrielle Produktion gelegt haben.

Automationsziele definieren und systematisch bewerten

„Im Allgemeinen sind sich die Unternehmen darüber im Klaren oder haben zumindest bestimmte Prozesse in ihrer Produktion identifiziert, die automatisiert werden könnten. Sie sind jedoch nicht sicher, womit sie anfangen sollen“, sagt Arturo Bastidas-Cruz, wissenschaftlicher Mitarbeiter in der Abteilung Prozessautomatisierung und Robotik am Fraunhofer IPK (Institut für Produktionsanlagen und Konstruktionstechnik), Berlin. Zu genau dieser Fragestellung bietet das Institut Unterstützung an. Die Automatisierungspotenzialanalyse vom Fraunhofer IPK beinhaltet individuelle Beratungsgespräche und Workshops. Bastidas-Cruz hat zu diesem Zweck ein Tool entwickelt, um Produktionsprozesse systematisch auf ihr Automatisierungspotenzial hin zu bewerten. „Mit Hilfe einer Software formalisieren wir breites Erfahrungswissen, um eine belastbare Einschätzung geben zu können“, sagt er.

Der Wissenschaftler schaut sich bei den Unternehmen, die sich an das Institut wenden, die Situation vor Ort an und „füttert“ die Software mit entsprechenden Kriterien. Dabei geht es nicht nur um die Gestaltung und den Ablauf des Fertigungsprozesses. Es wird auch untersucht, welcher Automatisierungsgrad erforderlich ist. In manchen Fällen könnte eine flexiblere Automatisierungslösung als die MRK (Mensch-Roboter-Kollaboration) eine geeignetere Option sein. Dafür sind beispielsweise die Sicherheit der Mitarbeiter und der verfügbare Arbeitsraum zu berücksichtigen – entscheidende Faktoren vor allem in kleineren Fabriken.

Am Ende wirft die Software eine Skala aus: Je höher das Ergebnis in der Skala ausfällt, desto größer ist das Potenzial für die Automatisierung. So könnten zum Beispiel vier von zehn Prozessschritten ein hohes Potenzial aufweisen. Unterschiedliche MRK-Szenarien werden dabei anhand der Kriterien Übertragbarkeit, technisches Risiko, Zulassung und Wirtschaftlichkeit verglichen und bewertet. Die Software ermöglicht einen ersten schnellen Überblick über den Produktionsprozess des Kunden. Aus Sicht der WGP wird die Entwicklung flexibler automatisierter Systeme für Montage und Handhabung durch den Trend hin zu kundenindividueller Produktion immer wichtiger. In der Mensch-Roboter-Kollaboration werden, wie es heißt, die herausragenden kognitiven und sensomotorischen Fähigkeiten des Menschen mit Präzision, Geschwindigkeit und mechanischer Leistung des Roboters in idealer Weise verbunden. Allerdings müssen sich diese Robotersysteme mit ihrer Bauweise, der integrierten Sensorik und Steuerungstechnik schon aus Sicherheitsgründen auch perfekt in die vorhandene Prozessumgebung integrieren lassen. Das wirft die Frage auf, ob Bestandsmaschinen jeweils auf diese Entwicklung vorbereitet sind.

Bestandsmaschinen zukunftsfähig machen

Das Retrofit von Bestandsmaschinen in Kombination mit Datenerfassung und Automation gehört zu den Themen auf der diesjährigen Schleiftagung in Stuttgart Fellbach, die eine Kooperationspartnerschaft mit der GrindingHub verbindet. Thomas Veit, Geschäftsführer der Firma Automation, Sonder- und Werkzeugmaschinen ASW, gehört zu den Referenten. Das in Naumburg/Saale ansässige Unternehmen entstand als Management-Buy-out aus einem ehemaligen Mikrosa-Werk. Schon zu DDR-Zeiten wurden in Naumburg Maschinen automatisiert und Taktstraßen gebaut, sagt Veit. Mit dem Retrofit alter Mikrosa-Maschinen und ganz allgemein der Automatisierung von spitzenlosen Rundschleifmaschinen konnte sich ASW gut entwickeln.

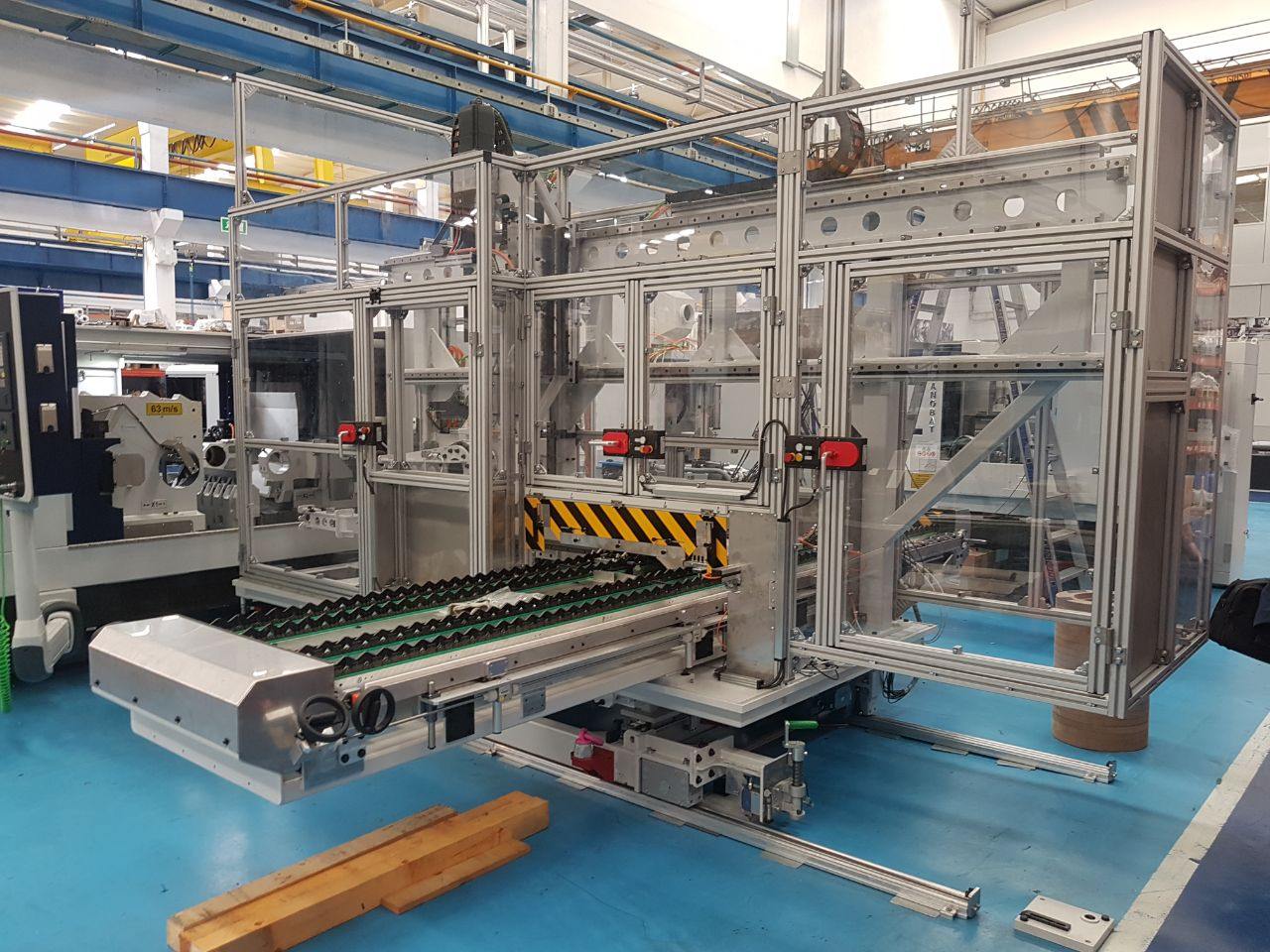

Das Angebot an Automatisierungseinrichtungen umfasst Handlingsysteme sowie Lösungen in der Zu- und Abführung von Werkstücken mit Transportbändern, Walzen, Flächenportalen oder Palettierungssystemen. Dazu gehören auch Roboterzuführungen in modularer Bauform sowie Prüfzellen für die Qualitätskontrolle. Datenerfassung, Traceability sowie die Einbindung von Schnittstellen seien wichtige Bausteine der Zuführtechnik, betont Thomas Veit. Die für die Prüfzellen eingesetzte Software ermöglicht Datenspeicherung und eine Auswertung für die Produktionsüberwachung.

Bei der Automatisierung von spitzenlosen Rundschleifmaschinen bekommt es ASW nicht selten mit Baureihen zu tun, die zehn oder 15 Jahre alt sind. „Es kommt auf den Einzelfall an, ob die Maschine noch die an sie gestellten Anforderungen erfüllt und mit welchen Maßnahmen sie ertüchtigt werden kann“, so Veit. Um mit Retrofit aus einer konventionellen Maschine eine vollwertige CNC-Schleifmaschine zu machen, wird die Maschine zunächst komplett zerlegt und mechanisch fit gemacht. Dann erfolgt ein elektrischer und steuerungstechnischer Umbau. „Mit Retrofit und einer modernen CNC-Steuerung ist die Maschine einer neuen Maschine absolut ebenbürtig“, betont der Experte. Dabei koste der Umbau in der Regel kaum mehr als die Hälfte einer Neuanschaffung. Der größte Kostenfaktor sei dabei die CNC-Steuerung, für die schon mal ein hoher fünfstelliger Betrag anfallen könnte. Große Hoffnung setzen die ASW-Experten daher in ein gemeinsames Projekt mit der Firma Siemens. Es geht um ein reines Steuerungs-Retrofit, das vielen Maschinen ein preiswerteres Update bescheren könnte. Das käme vor allem kleinen und mittelständischen Anwendern entgegen.

Für die Schleiftagung war das Thema Retrofit indes nicht nur aus technischen und ökonomischen Gesichtspunkten, sondern auch aus dem Blickwinkel der Nachhaltigkeit gesetzt. Tagungsleiter Jannik Röttger stellt dazu fest, dass es im Hinblick auf die CO2-Bilanz nicht uninteressant sei, die Einsatzdauer einer mit hohem Energieaufwand hergestellten Maschine zu verlängern. Die Aussicht auf ein zweites Leben dürfte die Schleifmaschine in einer automatisieren Umgebung sogar noch wertvoller machen.

Unsere Pressemitteilung steht Ihnen auch zum Download zur Verfügung: Pressemitteilung herunterladen (PDF, 164 KB)

Bildmaterial zur Presseinformation: Bildmaterial herunterladen (PDF, 363 KB)

zurück zur Übersicht