Neue UH-Spindelbaureihe mit integrierter IIoT-Technologie „IDEA-4S“

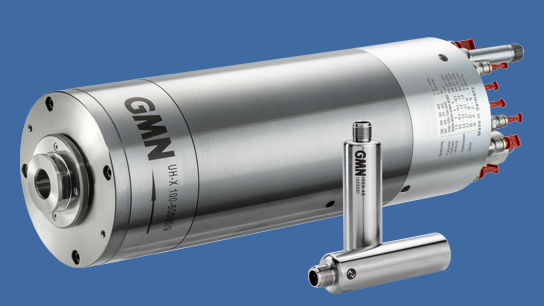

Auf der GrindingHub 2024, vom 14. bis 17. Mai in Stuttgart, präsentiert GMN in Halle 9 an Stand B81 der Schleifbranche die neue UH-Spindelbaureihe für das Außen- und Innenschleifen mit dem Embedded System „IDEA-4S“.

Die Modelle der neuen UH-Baureihe für Schleif- und Fräsanwendungen haben einen deutlich höheren Wirkungsgrad, sind schwingungsoptimiert und bieten eine höhere dynamische Steifigkeit. Darüber hinaus sind sie kostengünstig im Unterhalt und ressourcenschonend im Betrieb.

Zudem sind es die ersten Spindeln mit integrierter IIoT-Technologie IDEA-4S für eine umfassende Industrie 4.0-Anbindung. Das Embedded System und eine intelligente Sensorik machen die Spindeln leistungsstark, hochwirksam und kommunikativ.

Eingebunden in ein digitales Gesamtkonzept versprechen sie neue Lösungen für eine effiziente Zerspanung.

Jeweils vier Baugrößen für Fräs- und Sachleifanwendungen

Erhältlich sind die Spindeln als UH-X-Modelle für das Innenschleifen und mit der Bezeichnung UH-P für Fräsanwendungen mit HSK-Schnittstellen für den manuellen Werkzeugwechsel. Angeboten werden jeweils vier Baugrößen mit Hülsendurchmessern von 100, 120, 150 und 170 mm. Die Leistungen reichen modellabhängig bis 32 kW und die Drehzahlen bis maximal 120.000 U/min.

Effizient: Bessere Ergebnisse mit einem Drittel weniger installierter Leistung

Bei der neuen Spindelbaureihe setzt GMN erstmals auf Synchronantriebe, mit denen es gelingt, Verluste insbesondere im für das Schleifen dominanten Teillastbereich zu reduzieren. So wird der Leistungsbereich der Spindeln besser ausgenutzt und ein höherer Wirkungsgrad erreicht.

Außerdem arbeitet der Rotor ressourceneffizient mit einer geringeren Temperatur – statt auf 200 ºC erhitzt er sich auf weniger als 100 ºC.

Nutzer können daher für vergleichbare Anwendungen gegenüber bisher verwendeten Spindeln UH-Modelle mit einem Drittel weniger installierter Leistung einsetzen. Umrichter und Schaltschrank lassen sich ebenfalls kleiner dimensionieren, auf eine Drossel kann ganz verzichtet werden.

Bessere Bearbeitungsqualität

Trotz der geringeren installierten Leistung werden mit den UH-Spindeln gleiche oder bessere Zerspanungsergebnisse erreicht. Denn die Synchronmotoren mit ihrer höheren Leistungsdichte ermöglichen größere Lager und Wellendurchmesser und entsprechend größere Werkzeugschnittstellen. Die höhere Leistungsdichte lässt kompaktere Baugruppen und kürzere Wellen mit einer größeren Laufruhe zu. Darüber hinaus erlaubt die verbesserte dynamische Steifigkeit und Belastbarkeit der Spindel höhere kritische Drehzahlen.

Direkte Anbindung in IIoT-Infrastrukturen

Erstmals serienmäßig kommt bei dieser Spindelbaureihe das von GMN entwickelte Embedded System IDEA-4S, Integrierte Datenerfassung und -auswertung für Spindeln, zum Einsatz, Es ermittelt und verarbeitet permanent Prozesswerte wie die Lager- und Kühlmitteltemperatur, die Drehzahl sowie Schwingungen und optional Verlagerungen.

Diese Informationen werden von IDEA-4S noch in der Spindel bewertet. Anschließend werden sie mittels bidirektionalem Signal über IO-Link für die Kommunikation mit der Maschinensteuerung und in Produktionsnetzwerken übermittelt. So wird der Nutzer während des Betriebs kontinuierlich darüber informiert, wie er seine Spindel und seinen Motor bestmöglich nutzen kann. In die Interpretation fließt neben den Prozessdaten zusätzlich die Erfahrung von GMN mit mehreren Hunderttausend eingesetzten Spindeln ein.

Ein zusätzlicher Vorteil ist das digitale Typenschild, das die Installation erleichtert und die UH-Spindeln mit ihren Modell- und Prüfdaten identifizierbar macht.

zurück zur Übersicht